導讀:鍛造在中國有著悠久的歷史,它是以手工作坊的生產方式延續下來的。大概是在20世紀初。它才逐漸以機械工業化的生產方式出現在鐵路、兵工、造船等行業中。這種轉變的主要標志就是使用瞭鍛造能力強大的機器。

鍛造

在汽車制造過程中,廣泛地采用鍛造的加工方法。隨著科技的進步,對工件精度要求的不斷提高,具有高效率、低成本、低能耗、高質量等優點的精密鍛造技術得到越來越廣泛的應用。依據金屬塑性成形時的變形溫度不同,精密冷鍛成形可分為冷鍛成形、溫度成形、亞熱鍛成形、熱精鍛成形等,生產的汽車零部件包括:汽車離合器接合齒圈、汽車變速器的輸入軸零件、軸承圈、汽車等速萬向節滑套系列產品、汽車差速器齒輪、汽車前軸等。

常見的汽車鍛造件

1. 鍛造的定義

鍛造是一種利用鍛壓機械對金屬坯料施加壓力,使其產生塑性變形以獲得具有一定機械性能、一定形狀和尺寸鍛件的加工方法,鍛壓(鍛造與沖壓)的兩大組成部分之一。

通過鍛造能消除金屬在冶煉過程中產生的鑄態疏松等缺陷,優化微觀組織結構,同時由於保存瞭完整的金屬流線,鍛件的機械性能一般優於同樣材料的鑄件。相關機械中負載高、工作條件嚴峻的重要零件,除形狀較簡單的可用軋制的板材、型材或焊接件外,多采用鍛件。

2. 鍛造的分類

按照生產工具不同,可以將鍛造技術分成自由鍛造,模塊鍛造,碾環和特種鍛造。

自由鍛:指用簡單的通用性工具,或在鍛造設備的上、下砧鐵之間直接對坯料施加外力,使坯料產生變形而獲得所需的幾何形狀及內部質量的鍛件的加工方法。

模鍛:指金屬坯料在具有一定形狀的鍛模膛內受壓變形而獲得鍛件。模鍛可分為熱模鍛、溫鍛和冷鍛。溫鍛和冷鍛是模鍛的未來發展方向,也代表瞭鍛造技術水平的高低。

碾環:指通過專用設備碾環機生產不同直徑的環形零件,也用來生產汽車輪轂、火車車輪等輪形零件。

特種鍛造:包括輥鍛、楔橫軋、徑向鍛造、液態模鍛等鍛造方式,這些方式都比較適用於生產某些特殊形狀的零件。例如,輥鍛可以作為有效的預成形工藝,大幅降低後續的成形壓力;楔橫軋可以生產鋼球、傳動軸等零件;徑向鍛造則可以生產大型的炮筒、臺階軸等鍛件。

按照鍛造溫度,可以將鍛造技術分為熱鍛、溫鍛和冷鍛。

鋼的開始再結晶溫度約727℃,但普遍采用800℃作為劃分線,高於800℃的是熱鍛;在300~800℃之間稱為溫鍛或半熱鍛,在室溫下進行鍛造的稱為冷鍛。用於大多數行業的鍛件都是熱鍛,溫鍛和冷鍛主要用於汽車、通用機械等零件的鍛造,溫鍛和冷鍛可以有效的節材。

根據鍛模的運動方式,鍛造又可分為擺輾、擺旋鍛、輥鍛、楔橫軋、輾環和斜軋等方式。

3. 鍛造用料

鍛造用料主要是各種成分的碳素鋼和合金鋼,其次是鋁、鎂、銅、鈦等及其合金,鐵基高溫合金,鎳基高溫合金,鈷基高溫合金的變形合金也采用鍛造或軋制方式完成,隻是這些合金由於其塑性區相對較窄,所以鍛造難度會相對較大,不同材料的加熱溫度,開鍛溫度與終鍛溫度都有嚴格的要求。

材料的原始狀態有棒料、鑄錠、金屬粉末和液態金屬。金屬在變形前的橫斷面積與變形後的橫斷面積之比稱為鍛造比。

正確地選擇鍛造比、合理的加熱溫度及保溫時間、合理的始鍛溫度和終鍛溫度、合理的變形量及變形速度對提高產品質量、降低成本有很大關系。

1、自由鍛

自由鍛是指用簡單的通用性工具,或在鍛造設備的上、下砧鐵之間直接對坯料施加外力,使坯料產生變形而獲得所需的幾何形狀及內部質量的鍛件的加工方法。采用自由鍛方法生產的鍛件稱為自由鍛件。

自由鍛

自由鍛

自由鍛都是以生產批量不大的鍛件為主,采用鍛錘、液壓機等鍛造設備對坯料進行成形加工,獲得合格鍛件。自由鍛的基本工序包括鐓粗、拔長、沖孔、切割、彎曲、扭轉、錯移及鍛接等。自由鍛采取的都是熱鍛方式。

自由鍛造工序包括基本工序、輔助工序、精整工序。

自由鍛造的基本工序:鐓粗、拔長、沖孔、彎曲、切割、扭轉、錯移及鍛接等,而實際生產中最常用的是鐓粗、拔長、沖孔這三種工序。

輔助工序:預先變形工序,如壓鉗口、壓鋼錠棱邊、切肩等。

精整工序:減少鍛件表面缺陷的工序,如清除鍛件表面凹凸不平及整形等。

鐓粗

拔長

沖孔

優點:

(1) 鍛造靈活性大,可以生產不足100kg的小件,也可以生產大至300t以上的重型件;

(2) 所用工具為簡單的通用工具;

(3) 鍛件成形是使坯料分區域逐步變形,因而,鍛造同樣鍛件所需鍛造設備的噸位比模型鍛造要小得多;

(4) 對設備的精度要求低;

(5) 生產周期短。

缺點及局限性:

(1) 生產效率比模型鍛造低得多;

(2) 鍛件形狀簡單、尺寸精度低、表面粗糙;工人勞動強度高,而且要求技術水平也高;

(3) 不易實現機械化和自動化。

2、模鍛

模鍛是指在專用模鍛設備上利用模具使毛坯成型而獲得鍛件的鍛造方法。此方法生產的鍛件尺寸精確,加工餘量較小,結構也比較復雜生產率高。

模鍛

按所用設備的不同分類:錘上模鍛、曲柄壓力機模鍛、平鍛機上模鍛及摩擦壓力機上模鍛等。

錘上模鍛最常用的設備是蒸汽-空氣模鍛錘、無砧座錘和高速錘等。

鍛模模膛:根據其功用不同可分為模鍛模膛和制坯模膛兩大類。

錘上模鍛所用的鍛模

(1—錘頭;2—上模;3—飛邊槽;4—下模;5—模墊;6,7,10—緊固楔鐵;8—分模面;9—模膛)

1)模鍛模膛

(1) 預鍛模膛:預鍛模膛的作用是使毛坯變形到接近於鍛件的形狀和尺寸,這樣在進行終鍛時,金屬容易填滿模膛而獲得鍛件所需要的尺寸。對於形狀簡單的鍛件或批量不大時可不設預鍛模膛。預鍛模膛的圓角和斜度要比終鍛模膛大得多,而且沒有飛邊槽。

(2) 終鍛模膛:終鍛模膛的作用是使毛坯最後變形到鍛件所要求的形狀和尺寸,因此,它的形狀應和鍛件的形狀相同;但因鍛件冷卻時要收縮,故終鍛模膛的尺寸應比鍛件尺寸放大一個收縮量。鋼鍛件收縮量取1.5%。另外,沿模膛四周有飛邊槽,用以增加金屬從模膛中流出的阻力,促使金屬充滿模膛,同時容納多餘的金屬。

2)制坯模膛

對於形狀復雜的鍛件,為瞭使毛坯形狀基本符合鍛件形狀,以便使金屬能合理分佈和很好地充滿模膛,就必須預先在制坯模膛內制坯。

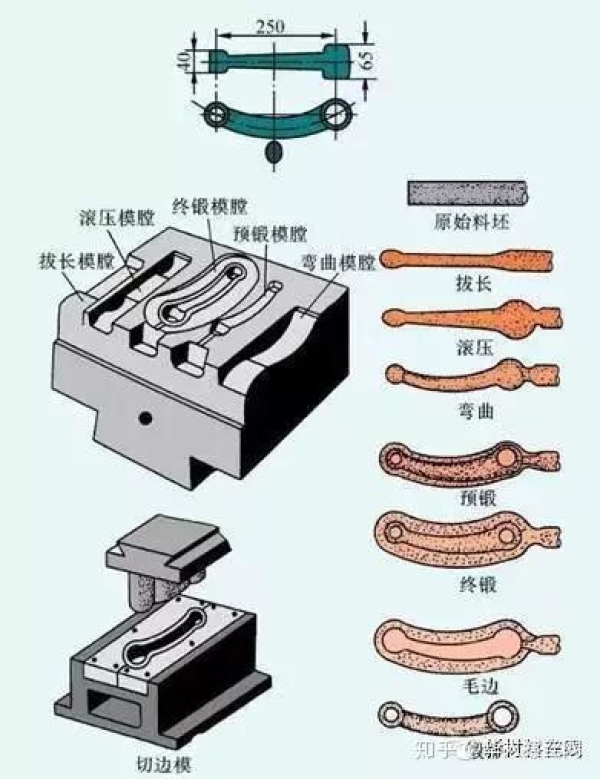

彎曲連桿鍛造過程

彎曲連桿鍛造過程

(1) 拔長模膛:它是用來減少毛坯某部分的橫截面積,以增加該部分的長度。拔長模膛分為開式和閉式兩種。

拔長模膛:(a)開式;(b)閉式

(2) 滾壓模膛:它是用來減少毛坯某一部分的橫截面積,以增加另一部分的橫截面積,從而使金屬按鍛件形狀來分佈。滾壓模膛分為開式和閉式兩種。

滾壓模膛:(a)開式;(b)閉式

(3) 彎曲模膛:對於彎曲的桿類模鍛件,需用彎曲模膛來彎曲毛坯。

彎曲模膛

(4)切斷模膛:它是在上模與下模的角上組成一對刀口,用來切斷金屬。

切斷模膛

切斷模膛

優點:

- 生產效率較高。模鍛時,金屬的變形在模膛內進行,故能較快獲得所需形狀;

- 能鍛造形狀復雜的鍛件,並可使金屬流線分佈更為合理,提高零件的使用壽命;

- 模鍛件的尺寸較精確,表面質量較好,加工餘量較小;

- 節省金屬材料,減少切削加工工作量。

- 在批量足夠的條件下,能降低零件成本。

缺點及局限性:

- 模鍛件的重量受到一般模鍛設備能力的限制,大多在7OKg以下;

- 鍛模的制造周期長、成本高;

- 模鍛設備的投資費用比自由鍛大。

3、輥鍛

輥鍛是指用一對相向旋轉的扇形模具使坯料產生塑性變形,從而獲得所需鍛件或鍛坯的鍛造工藝。

輥鍛示意圖

輥鍛變形原理如上所示。輥鍛變形是復雜的三維變形。大部分變形材料沿著長度方向流動使坯料長度增加,少部分材料橫向流動使坯料寬度增加。輥鍛過程中坯料根截面面積不斷減小。輥鍛適用於軸類件拔長,板坯輾片及沿長度方向分配材料等變形過程。

輥鍛可用於生產連桿、麻花鉆頭、扳手、道釘、鋤、鎬和透平葉片等。輥鍛工藝利用軋制成形原理逐步地使毛坯變形。

與普通模鍛相比,輥鍛具有設備結構較簡單、生產平穩、振動和噪音小、便於實現自動化、生產效率高等優點。

4、胎模鍛

胎模鍛是采用自由鍛方法制坯,然後在胎模中最後成形的一種鍛造方法,是介於自由鍛與模鍛之間的一種鍛造方法。在模鍛設備較少,大部為自由鍛錘中小型企業應用普遍。

胎模鍛使用胎模的種類很多,生產中常用的有:型摔、扣模、套模、墊模、合模等。

扣模

開式筒模:(a)整體筒模;(b)鑲塊筒模;(c)帶墊模筒模

閉式筒模

閉式筒模多用於回轉體鍛件的鍛造。如兩端面帶凸臺的齒輪等,有時也用於非回轉體鍛件的鍛造。閉式筒模鍛造屬無飛邊鍛造。

對於形狀復雜的胎模鍛件,則需在筒模內再加兩個半模(即增加一個分模面)制成組合筒模,毛坯在由兩個半模組成的模膛內成形。

組合筒模(1—筒模;2—右半模;3—沖頭;4—左半模;5—鍛件)

合模

合膜通常由上下模兩部分組成。為瞭使上下模吻合及不使鍛件產生錯移,經常用導柱和導銷定位。合模多用於生產形狀復雜的非回轉體鍛件,如連桿、叉形鍛件等。

胎模鍛與自由鍛相比有如下優點 :

(1) 由於坯料在模膛內成形,所以鍛件尺寸比較精確,表面比較光潔,流線組織的分佈比較合理,所以質量較高;

(2) 胎模鍛能鍛出形狀比較復雜的鍛件;由於鍛件形狀由模膛控制,所以坯料成形較快,生產率比自由鍛高1~5倍;

(3) 餘塊少,因而加工餘量較小,既可節省金屬材料,又能減少機加工工時。

缺點及局限性:

(1) 需要噸位較大的鍛錘;

(2) 隻能生產小型鍛件;

(3) 胎模的使用壽命較低;

(4) 工作時一般要靠人力搬動胎模,因而勞動強度較大;

(5) 胎模鍛用於生產中、小批量的鍛件。

鍛造用的原材料為鑄錠、軋材、擠材及鍛坯。而軋材、擠材及鍛坯分別是鑄錠經軋制、擠壓及鍛造加工成的半成品。一般情況下,鑄錠的內部缺陷或表面缺陷的出現有時是不可避免的。再加上在鍛造過程中鍛造工藝的不當,最終導致鍛件中含有缺陷。以下簡單介紹一些鍛件中常見的缺陷。

1. 由於原材料的缺陷造成的鍛件缺陷通常有:

表面裂紋:表面裂紋多發生在軋制棒材和鍛制棒材上,一般呈直線形狀,和軋制或鍛造的主變形方向一致。造成這種缺陷的原因很多,例如鋼錠內的皮下氣泡在軋制時一面沿變形方向伸長,一面暴露到表面上和向內部深處發展。又如在軋制時,坯料的表面如被劃傷,冷卻時將造成應力集中,從而可能沿劃痕開裂等等。這種裂紋若在鍛造前不去掉,鍛造時便可能擴展引起鍛件裂紋。

折疊:折疊形成的原因是當金屬坯料在軋制過程中,由於軋輥上的型槽定徑不正確,或因型槽磨損面產生的毛刺在軋制時被卷入,形成和材料表面成一定傾角的折縫。對鋼材,折縫內有氧化鐵夾雜,四周有脫碳。折疊若在鍛造前不去掉,可能引起鍛件折疊或開裂。

結疤:結疤是在軋材表面局部區域的一層可剝落的薄膜。

結疤的形成是由於澆鑄時鋼液飛濺而凝結在鋼錠表面,軋制時被壓成薄膜,貼附在軋材的表面,即為結疤。鍛後鍛件經酸洗清理,薄膜將會剝落而成為鍛件表面缺陷。

層狀斷口:層狀斷口的特征是其斷口或斷面與折斷瞭的石板、樹皮很相似。

層狀斷口多發生在合金鋼(鉻鎳鋼、鉻鎳鎢鋼等),碳鋼中也有發現。這種缺陷的產生是由於鋼中存在的非金屬夾雜物、枝晶偏析以及氣孔疏松等缺陷,在鍛、軋過程中沿軋制方向被拉長,使鋼材呈片層狀。如果雜質過多,鍛造就有分層破裂的危險。層狀斷口越嚴重,鋼的塑性、韌性越差,尤其是橫向力學性能很低,所以鋼材如具有明顯的層片狀缺陷是不合格的

亮線(亮區):亮線是在縱向斷口上呈現結晶發亮的有反射能力的細條線,多數貫穿整個斷口,大多數產生在軸心部分。

亮線主要是由於合金偏析造成的。輕微的亮線對力學性能影響不大,嚴重的亮線將明顯降低材料的塑性和韌性。

非金屬夾雜:非金屬夾雜物主要是熔煉或澆鑄的鋼水冷卻過程中由於成分之間或金屬與爐氣、容器之間的化學反應形成的。另外,在金屬熔煉和澆鑄時,由於耐火材料落入鋼液中,也能形成夾雜物,這種夾雜物統稱夾渣。在鍛件的橫斷面上,非金屬夾雜可以呈點狀、片狀、鏈狀或團塊狀分佈。嚴重的夾雜物容易引起鍛件開裂或降低材料的使用性能。

碳化物偏析:碳化物偏析經常在含碳高的合金鋼中出現。其特征是在局部區域有較多的碳化物聚集。它主要是鋼中的萊氏體共晶碳化物和二次網狀碳化物,在開坯和軋制時未被打碎和均勻分佈造成的。碳化物偏析將降低鋼的鍛造變形性能,易引起鍛件開裂。鍛件熱處理淬火時容易局部過熱、過燒和淬裂。

鋁合金氧化膜:鋁合金氧化膜一般多位於模鍛件的腹板上和分模面附近。在低倍組織上呈微細的裂口,在高倍組織上呈渦紋狀,在斷口上的特征可分兩類:其一,呈平整的片狀,顏色從銀灰色、淺黃色直至褐色、暗褐色;其二,呈細小密集而帶閃光的點狀物。

鋁合金氧化膜是熔鑄過程中敞露的熔體液面與大氣中的水蒸氣或其它金屬氧化物相互作用時所形成的氧化膜在轉鑄過程中被卷人液體金屬的內部形成的。

鍛件和模鍛件中的氧化膜對縱向力學性能無明顯影響,但對高度方向力學性能影響較大,它降低瞭高度方向強度性能,特別是高度方向的伸長率、沖擊韌度和高度方向抗腐蝕性能。

白點:白點的主要特征是在鋼坯的縱向斷口上呈圓形或橢圓形的銀白色斑點,在橫向斷口上呈細小的裂紋。白點的大小不一,長度由1~20mm或更長。白點在鎳鉻鋼、鎳鉻鉬鋼等合金鋼中常見,普通碳鋼中也有發現,是隱藏在內部的缺陷。白點是在氫和相變時的組織應力以及熱應力的共同作用下產生的,當鋼中含氫量較多和熱壓力加工後冷卻(或鍛後熱處理)太快時較易產生。

用帶有白點的鋼鍛造出來的鍛件,在熱處理時(淬火)易發生龜裂,有時甚至成塊掉下。白點降低鋼的塑性和零件的強度,是應力集中點,它像尖銳的切刀一樣,在交變載荷的作用下,很容易變成疲勞裂紋而導致疲勞破壞。所以鍛造原材料中絕對不允許有白點。

粗晶環:粗晶環常常是鋁合金或鎂合金擠壓棒材上存在的缺陷。

經熱處理後供應的鋁、鎂合金的擠壓棒材,在其圓斷面的外層常常有粗晶環。粗晶環的厚度,由擠壓時的始端到末端是逐漸增加的。若擠壓時的潤滑條件良好,則在熱處理後可以減小或避免粗晶環。反之,環的厚度會增加。

粗晶環的產生原因與很多因素有關。但主要因素是由於擠壓過程中金屬與擠壓筒之間產生的摩擦。這種摩擦致使擠出來的棒材橫斷面的外表層晶粒要比棒材中心處晶粒的破碎程度大得多。但是由於筒壁的影響,此區溫度低,擠壓時未能完全再結晶,淬火加熱時未再結晶的晶粒再結晶並長大吞並已經再結晶的晶粒,於是在表層形成瞭粗晶環。

有粗晶環的坯料鍛造時容易開裂,如粗晶環保留在鍛件表層,則將降低零件的性能。

縮管殘餘:縮管殘餘一般是由於鋼錠冒口部分產生的集中縮孔未切除幹凈,開坯和軋制時殘留在鋼材內部而產生的。

縮管殘餘附近區域一般會出現密集的夾雜物、疏松或偏析。在橫向低倍中呈不規則的皺折的縫隙。鍛造時或熱處理時易引起鍛件開裂。

2、備料不當產生的缺陷及其對鍛件的影響

備料不當產生的缺陷有以下幾種:

切斜:切斜是在鋸床或沖床上下料時,由於未將棒料壓緊,致使坯料端面相對於縱軸線的傾斜量超過瞭規定的許可值。嚴重的切斜,可能在鍛造過程中形成折疊。

坯料端部彎曲並帶毛刺:在剪斷機或沖床上下料時,由於剪刀片或切斷模刃口之間的間隙過大或由於刃口不銳利,使坯料在被切斷之前已有彎曲,結果部分金屬被擠人刀片或模具的間隙中,形成端部下垂毛刺。

有毛刺的坯料,加熱時易引起局部過熱、過燒,鍛造時易產生折疊和開裂。

坯料端面凹陷:在剪床上下料時,由於剪刀片之間的間隙太小,金屬斷面上、下裂紋不重合,產生二次剪切,結果部分端部金屬被拉掉,端面成凹陷狀。這樣的坯料鍛造時易產生折疊和開裂。

端部裂紋:在冷態剪切大斷面合金鋼和高碳鋼棒料時,常常在剪切後3~4h發現端部出現裂紋。主要是由於刀片的單位壓力太大,使圓形斷面的坯料壓扁成橢圓形,這時材料中產生瞭很大的內應力。而壓扁的端面力求恢復原來的形狀,在內應力的作用下則常在切料後的幾小時內出現裂紋。材料硬度過高、硬度不均和材料偏析較嚴重時也易產生剪切裂紋。

有端部裂紋的坯料,鍛造時裂紋將進一步擴展。

氣割裂紋:氣割裂紋一般位於坯料端部,是由於氣割前原材料沒有預熱,氣割時產生組織應力和熱應力引起的。

有氣割裂紋的坯料,鍛造時裂紋將進一步擴展。因此鍛前應予以預先清除。

凸芯開裂:車床下料時,在棒料端面的中心部位往往留有凸芯。鍛造過程中,由於凸芯的斷面很小,冷卻很快,因而其塑性較低,但坯料基體部分斷面大,冷卻慢,塑性高。因此,在斷面突變交接處成為應力集中的部位,加之兩部分塑性差異較大,故在錘擊力的作用下,凸芯的周圍容易造成開裂。

3. 加熱工藝不當常產生的缺陷

加熱不當所產生的缺陷可分為:

(1)介質影響使坯料外層組織化學狀態變化而引起的缺陷,如氧化、脫碳、增碳和滲硫、滲銅等;

(2)由內部組織結構的異常變化引起的缺陷,如過熱、過燒和未熱透等;

(3)由於溫度在坯料內部分佈不均,引起內應力(如溫度應力、組織應力)過大而產生的坯料開裂等。

下面介紹其中幾種常見的缺陷:

脫碳:脫碳是指金屬在高溫下表層的碳被氧化,使得表層的含碳量較內部有明顯降低的現象。

脫碳層的深度與鋼的成分、爐氣的成分、溫度和在此溫度下的保溫時間有關。采用氧化性氣氛加熱易發生脫碳,高碳鋼易脫碳,含矽量多的鋼也易脫碳。

脫碳使零件的強度和疲勞性能下降,磨損抗力減弱。

增碳:經油爐加熱的鍛件,常常在表面或部分表面發生增碳現象。有時增碳層厚度達1.5~1.6mm,增碳層的含碳量達1%(質量分數)左右,局部點含碳量甚至超過2%(質量分數),出現萊氏體組織。

這主要是在油爐加熱的情況下,當坯料的位置靠近油爐噴嘴或者就在兩個噴嘴交叉噴射燃油的區域內時,由於油和空氣混合得不太好,因而燃燒不完全,結果在坯料的表面形成還原性的滲碳氣氛,從而產生表面增碳的效果。

增碳使鍛件的機械加工性能變壞,切削時易打刀。

過熱:過熱是指金屬坯料的加熱溫度過高,或在規定的鍛造與熱處理溫度范圍內停留時間太長,或由於熱效應使溫升過高而引起的晶粒粗大現象。

碳鋼(亞共析或過共析鋼)過熱之後往往出現魏氏組織。馬氏體鋼過熱之後,往往出現晶內織構,工模具鋼往往以一次碳化物角狀化為特征判定過熱組織。鈦合金過熱後,出現明顯的β相晶界和平直細長的魏氏組織。合金鋼過熱後的斷口會出現石狀斷口或條狀斷口。過熱組織,由於晶粒粗大,將引起力學性能降低,尤其是沖擊韌度。

一般過熱的結構鋼經過正常熱處理(正火、淬火)之後,組織可以改善,性能也隨之恢復,這種過熱常被稱之為不穩定過熱;而合金結構鋼的嚴重過熱經一般的正火(包括高溫正火)、退火或淬火處理後,過熱組織不能完全消除,這種過熱常被稱之為穩定過熱。

過燒:過燒是指金屬坯料的加熱溫度過高或在高溫加熱區停留時間過長,爐中的氧及其它氧化性氣體滲透到金屬晶粒間的空隙,並與鐵、硫、碳等氧化,形成瞭易熔的氧化物的共晶體,破壞瞭晶粒間的聯系,使材料的塑性急劇降低。過燒嚴重的金屬,撤粗時輕輕一擊就裂,拔長時將在過燒處出現橫向裂紋。

過燒與過熱沒有嚴格的溫度界線。一般以晶粒出現氧化及熔化為特征來判斷過燒。對碳鋼來說,過燒時晶界熔化、嚴重氧化工模具鋼(高速鋼、Cr12型鋼等)過燒時,晶界因熔化而出現魚骨狀萊氏體。鋁合金過燒時出現晶界熔化三角區和復熔球等。鍛件過燒後,往往無法挽救,隻好報廢。

加熱裂紋:在加熱截面尺寸大的大鋼錠和導熱性差的高合金鋼和高溫合金坯料時,如果低溫階段加熱速度過快,則坯料因內外溫差較大而產生很大的熱應力。加之此時坯料由於溫度低而塑性較差,若熱應力的數值超過坯料的強度極限,就會產生由中心向四周呈輻射狀的加熱裂紋,使整個斷面裂開。

銅脆:銅脆在鍛件表面上呈龜裂狀。高倍觀察時,有淡黃色的銅(或銅的固溶體)沿晶界分佈。

坯料加熱時,如爐內殘存氧化銅屑,在高溫下氧化鋼還原為自由銅,熔融的鋼原子沿奧氏體晶界擴展,削弱瞭晶粒間的聯系。另外,鋼中含銅量較高[>2%(質量分數)]時,如在氧化性氣氛中加熱,在氧化鐵皮下形成富銅層,也引起鋼脆。

4、鍛造工藝不當常產生的缺陷

鍛造工藝不當產生的缺陷通常有以下幾種:

大晶粒:大晶粒通常是由於始鍛溫度過高和變形程度不足、或終鍛溫度過高、或變形程度落人臨界變形區引起的。鋁合金變形程度過大,形成織構;高溫合金變形溫度過低,形成混合變形組織時也可能引起粗大晶粒。晶粒粗大將使鍛件的塑性和韌性降低,疲勞性能明顯下降。

晶粒不均勻:晶粒不均勻是指鍛件某些部位的晶粒特別粗大,某些部位卻較小。產生晶粒不均勻的主要原因是坯料各處的變形不均勻使晶粒破碎程度不一,或局部區域的變形程度落人臨界變形區,或高溫合金局部加工硬化,或淬火加熱時局部晶粒粗大。耐熱鋼及高溫合金對晶粒不均勻特別敏感。晶粒不均勻將使鍛件的持久性能、疲勞性能明顯下降。

冷硬現象:鍛造變形時由於溫度偏低或變形速度太快,以及鍛後冷卻過快,均可能使再結晶引起的軟化跟不上變形引起的強化(硬化),從而使熱鍛後鍛件內部仍部分保留冷變形組織。這種組織的存在提高瞭鍛件的強度和硬度,但降低瞭塑性和韌性。嚴重的冷硬現象可能引起鍛裂。

裂紋:鍛造裂紋通常是鍛造時存在較大的拉應力、切應力或附加拉應力引起的。裂紋發生的部位通常是在坯料應力最大、厚度最薄的部位。如果坯料表面和內部有微裂紋、或坯料內存在組織缺陷,或熱加工溫度不當使材料塑性降低,或變形速度過快、變形程度過大,超過材料允許的塑性指針等,則在撤粗、拔長、沖孔、擴孔、彎曲和擠壓等工序中都可能產生裂紋。

龜裂:鍛造龜裂是在鍛件表面呈現較淺的龜狀裂紋。在鍛件成形中受拉應力的表面(例如,未充滿的凸出部分或受彎曲的部分)最容易產生這種缺陷。

引起龜裂的內因可能是多方面的:

(1)材料合Cu、Sn等易熔元素過多;

(2)高溫長時間加熱時,鋼料表面有銅析出、表面晶粒粗大、脫碳、或經過多次加熱的表面;

(3)燃料含硫量過高,有硫滲人鋼料表面。

飛邊裂紋:鍛造飛邊裂紋是模鍛及切邊時在分模面處產生的裂紋。飛邊裂紋產生的原因可能是:①在模鍛操作中由於重擊使金屬強烈流動產生穿筋現象。②鎂合金模鍛件切邊溫度過低;銅合金模鍛件切邊溫度過高。

分模面裂紋:鍛造分模面裂紋是指沿鍛件分模面產生的裂紋。原材料非金屬夾雜多,模鍛時向分模面流動與集中或縮管殘餘在模鍛時擠人飛邊後常形成分模面裂紋。

折疊:鍛造折疊是金屬變形過程中已氧化過的表層金屬匯合到一起而形成的。它可以是由兩股(或多股)金屬對流匯合而形成;也可以是由一股金屬的急速大量流動將鄰近部分的表層金屬帶著流動,兩者匯合而形成的;也可以是由於變形金屬發生彎曲、回流而形成;還可以是部分金屬局部變形,被壓人另一部分金屬內而形成。折疊與原材料和坯料的形狀、模具的設計、成形工序的安排、潤滑情況及鍛造的實際操作等有關。

鍛造折疊不僅減少瞭零件的承載面積,而且工作時由於此處的應力集中往往成為疲勞源。

穿流:鍛造穿流是流線分佈不當的一種形式。在穿流區,原先成一定角度分佈的流線匯合在一起形成穿流,並可能使穿流區內、外的晶粒大小相差較為懸殊。穿流產生的原因與折疊相似,是由兩股金屬或一股金屬帶著另一股金屬匯流而形成的,但穿流部分的金屬仍是一整體。

鍛造穿流使鍛件的力學性能降低,尤其當穿流帶兩側晶粒相差較懸殊時,性能降低較明顯。

鍛件流線分佈不順:鍛造鍛件流線分佈不順是指在鍛件低倍上發生流線切斷、回流、渦流等流線紊亂現象。如果模具設計不當或鍛造方法選擇不合理,預制毛坯流線紊亂;工人操作不當及模具磨損而使金屬產生不均勻流動,都可以使鍛件流線分佈不順。流線不順會使各種力學性能降低,因此對於重要鍛件,都有流線分佈的要求。

鑄造組織殘留:鍛造鑄造組織殘留主要出現在用鑄錠作坯料的鍛件中。鑄態組織主要殘留在鍛件的困難變形區。鍛造比不夠和鍛造方法不當是鑄造組織殘留產生的主要原因。

鍛造鑄造組織殘留會使鍛件的性能下降,尤其是沖擊韌度和疲勞性能等。

碳化物偏析級別不符要求:鍛造碳化物偏析級別不符要求主要出現於萊氏體工模具鋼中。主要是鍛件中的碳化物分佈不均勻,呈大塊狀集中分佈或呈網狀分佈。造成這種缺陷的主要原因是原材料碳化物偏析級別差,加之改鍛時鍛比不夠或鍛造方法不當具有這種缺陷的鍛件,熱處理淬火時容易局部過熱和淬裂。制成的刃具和模具使用時易崩刃等。

帶狀組織:鍛造帶狀組織是鐵素體和珠光體、鐵素體和奧氏體、鐵素體和貝氏體以及鐵素體和馬氏體在鍛件中呈帶狀分佈的一種組織,它們多出現在亞共折鋼、奧氏體鋼和半馬氏體鋼中。這種組織,是在兩相共存的情況下鍛造變形時產生的帶狀組織能降低材料的橫向塑性指針,特別是沖擊韌性。在鍛造或零件工作時常易沿鐵素體帶或兩相的交界處開裂。

局部充填不足:鍛造局部充填不足主要發生在筋肋、凸角、轉角、圓角部位,尺寸不符合圖樣要求。產生的原因可能是:①鍛造溫度低,金屬流動性差;②設備噸位不夠或錘擊力不足;③制坯模設計不合理,坯料體積或截面尺寸不合格;④模膛中堆積氧化皮或焊合變形金屬。

欠壓:鍛造欠壓指垂直於分模面方向的尺寸普遍增大,產生的原因可能是:①鍛造溫度低。②設備噸位不足,錘擊力不足或錘擊次數不足。

錯移:鍛造錯移是鍛件沿分模面的上半部相對於下半部產生位移。產生的原因可能是:①滑塊(錘頭)與導軌之間的間隙過大;②鍛模設計不合理,缺少消除錯移力的鎖口或導柱;③模具安裝不良。

軸線彎曲:鍛造鍛件軸線彎曲,與平面的幾何位置有誤差。產生的原因可能是:①鍛件出模時不註意;②切邊時受力不均;③鍛件冷卻時各部分降溫速度不一;④清理與熱處理不當。

5、鍛後冷卻工藝不當常產生的缺陷

鍛後冷卻不當產生的缺陷通常有以下幾種:

冷卻裂紋:鍛造鍛後冷卻過程中,鍛件內部會由於冷卻速度過快而產生較大的熱應力,也可能由於組織轉變引起較大的組織應力。如果這些應力超過鍛件的強度極限,則使鍛件產生光滑細長的冷卻裂紋。

網狀碳化物:鍛造在鍛造合碳量高的鋼時,如果停鍛溫度高,冷卻速度過慢,則會造成碳化物沿晶界呈網狀析出。例如,軸承鋼在870~770℃緩冷,則碳化物沿晶界析出。

鍛造網狀碳化物在熱處理時易引起淬火裂紋。另外,它還使零件的使用性能變壞。

6、鍛後熱處理工藝不當常產生的缺陷

鍛後熱處理工藝不當產生的缺陷通常有:

硬度過高或硬度不夠:鍛造由於鍛後熱處理工藝不當而造成的鍛件硬度不夠的原因是:①淬火溫度太低;②淬火加熱時間太短;③回火溫度太高;④多次加熱引起鍛件表面嚴重脫碳;⑤鋼的化學成分不合格等。

鍛造由於鍛後熱處理工藝不當而造成的鍛件硬度過高的原因是:①正火後冷卻太快;②正火或回火加熱時間太短;③鋼的化學成分不合格等。

硬度不均:鍛造造成硬度不均的主要原因是熱處理工藝規定不當,例如一次裝爐量過多或保溫時間太短;或加熱引起鍛件局部脫碳等。

7、鍛件清理工藝不當常產生的缺陷

鍛造鍛件清理時產生的缺陷通常有以下幾種:

酸洗過度:鍛造酸洗過度會使鍛件表面呈疏松多孔狀。這種缺陷主要是由於酸的深度過高和鍛件在酸洗槽中停留時間太長,或由於鍛件表面清洗不凈,酸液殘留在鍛件表面上引起的。

腐蝕裂紋:鍛造馬氏體不銹鋼鍛件鍛後如果存在較大的殘餘應力,酸洗時則很容易在鍛件表面產生細小網狀的腐蝕裂紋。若組織粗大將更加速裂紋的形成。

近年來,由於精密鍛造技術的迅速發展,推動瞭汽車制造業的進步。冷鍛件和溫鍛件越來越多地用到汽車工業中,產品形狀越來越接近最終形狀,精密鍛造將隨著未來工藝和相關技術的進步得到相應發展。另基於降低生產成本、減輕產品重量、簡化零件設計與制造及提升產品附加價值等目的,金屬塑性成形領域正積極朝向高精度凈形成形技術發展。

凈形成形之定義如下:

(1) 相對於傳統塑性成形(Plastic Forming),可得較小之後續機械加工,即可符合零件之尺寸及公差要求之成形制程。

(2) 成形零件局部重要位置不須後續機械加工,即可符合零件之尺寸及公差要求之成形制程。

(3) 在符合零件之尺寸及公差范圍內,鍛件可不須後續機械加工之成形制程。

金屬塑性加工現正朝著三大目標發展:

(1) 制品精密化(凈形零件開發)

(2) 制程合理化(以最小投資成本及生產成本為制程整合與應用之原則)

(3) 自動化、省力化

來源:新材料在線