目的:

①減小零件表面的凹凸層深度,並提高其均勻性;

②進一步改善零件表面的面形精度及有關尺寸精度,以滿足拋光對零件表面結構和形狀的要求。

方法:

散粒磨料精磨、固著磨料精磨。

1、散粒磨料精磨

光學零件的精磨一般用兩道砂,即用兩種粒度不同的磨料。

若第一道砂的磨料粒度為W28,第二道砂的磨料粒度則為W14。

有些特殊零件需要三道或四道砂,磨料粒度可選用W28、W14、W10、W7等。精磨工藝因素主要包括如下幾點:

①精磨模與鏡盤的相對尺寸;

②頂針的擺幅;

③頂針的前後伸縮量;

④主軸轉數與頂針擺速。

2、金剛石高速精磨

一、金剛石高速精磨磨具

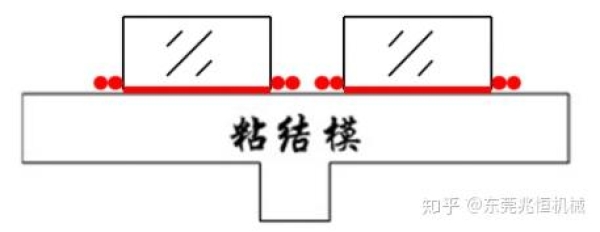

金剛石高速精磨磨具是采用金剛石精磨片,按一定的排列方式,用膠粘結在磨具基體上,並通過修磨而成。

(一)球面金剛石精磨模的形式無論是凸精磨模還是凹精磨模。均由精磨片、粘結劑和磨具基體構成。

(二)球面金剛石精磨模的曲率半徑取被加工球面拋光完工後的曲率半徑名義尺寸。並按精磨後的光圈比拋光完工後的光圈低幾道光圈來修磨曲率半徑。

一般高速精磨預留3~5N,散粒磨料精磨預留5~10N。

凸球面:Rcm>Rtm>Rjm1>Rjm2>Rpm

凹球面:Rcm<><><><>

(三)精磨模與鏡盤的相對位置和相對尺寸

1、精磨模與鏡盤的相對位置散粒磨料精磨,將凸面的安裝在機床主軸上。金剛石高速精磨,將金剛石磨具安裝在機床主軸上。

2、精磨模與鏡盤的相對尺寸

3、精磨模的基體曲率半徑

公式中凸模取“-”號,對凹模取“+”號。

二、精磨片特性參數的選擇

(一)粒度的選擇在高速精磨中,要求金剛石磨具既有較高的磨削效率,又能得到較好的表面粗糙度。

第一道精磨,采用的金剛石磨片粒度為W28或W20為宜;

第二道精磨,采用W10或W7為宜。

如果隻用一道精磨,則以W14為宜。

(二)濃度的選擇濃度過低或過高對於精磨效率和質量影響都不利。最合適的濃度,國內外很不統一。國內為30~50%;國際上定為45%。

(三)磨片的結合劑在高速精磨中,國內外普遍采用金屬結合劑,它包括青銅結合劑,鋼結合劑等。國內主要采用青銅結合劑。

(四)精磨片的形狀和尺寸

精磨片的形狀:一般為圓形,國外也有矩形(蘇聯)。圓形有平、凸、凹三種形式。

精磨片的尺寸:主要指磨片的直徑和厚度。此外,還有金剛石 層厚度和曲率半徑等。

精磨片的直徑:取決於精磨模的曲率半徑、口徑和鏡盤的直徑。

精磨片的厚度:主要取決於精磨片直徑。

(五)覆蓋比的選擇

覆蓋比:指排列在磨具上的精磨片表面積之和與磨具整個球缺表面積之比。

Z—精磨片的數目;Ap—每片精磨片的面積;AW—磨具球缺表面積。

覆蓋比的選擇,主要取決於磨具的曲率半徑。

(六)精磨片的排列方式 應滿足以下要求:保證磨具的形穩性;不應產生死點,冷卻液暢通無阻,以利散熱排屑。

1、同心圓排列

兩種情況:一種是在各同心圓上,相臨兩精磨片錯開圓周線排列,即徑向有重疊;另一種情況是在不同圓周上精磨片排列間隙不等。

2、螺旋線排列

3、球面金剛石模具的理想磨耗規律磨耗比:治模具與玻璃相磨,模具磨損量與玻璃去除量的比值。鑄鐵和玻璃相磨,磨耗比為1:100;金剛石磨片的為1:3000。

一、金剛石磨片磨耗量與摩擦功的關系金剛石磨片的磨耗,主要是機械作用的結果,即金剛石顆粒的磨損、折斷、脫落和結合劑的磨耗。

實驗表明:

在一定壓強范圍內,磨片的磨耗量與壓強成正比;

在一定速度范圍內,磨耗與相對磨削速度大小成正比;

在玻璃原始表面粗糙度相同情況下,磨片的磨耗量與有效磨削時間成正比。

在理想磨耗情況下,磨具表面上各點摩耗量之間的餘弦關系,所以我們又把理想磨耗規律稱作餘弦磨耗規律。

如何實現理想磨耗呢?主要有兩個途徑:

(1)在給定速度和壓力分佈的情況下設計磨具,使磨片的排列和分佈滿足餘弦磨耗規律;

(2)在磨具已定的情況下,選擇適當的速度和壓力分佈與磨具相匹配,從而達到餘弦磨耗之目的。

4、金剛石高速精磨中的冷卻液

金剛石高速精磨冷卻液具有四大作用:冷卻、潤滑、清洗和化學作用。

一、冷卻作用

冷卻作用:是指冷卻液流經磨具和工件表面時,吸收和帶走熱量的能力。

在一切液體中,水的比熱最大,其值為油類的2~3倍;在標準大氣壓下沸騰時,水的蒸發熱是油類的7~15倍;水的導熱系數是油類的3~5倍。

二、潤滑作用

潤滑作用:是指它減少金剛石磨具與工件接觸面摩擦的能力,即減小磨削阻力和磨具磨損的能力。

三、清洗作用

清洗作用:主要指它能否及時清除加工中產生的玻璃碎屑和磨具碎屑的能力。

四、化學作用

目前,國內外在高速精磨中廣泛使用的冷卻液是以水為主體,再加入少量的三乙醇胺、甘油、硫酸鎳等,組成三乙醇胺—水,甘油—水,三乙醇胺—甘油—水等水溶性的冷卻液。

1、冷卻液對金剛石磨具的化學自銳作用

金剛石精磨片中的結合劑銅,能與空氣中的二氧化碳、氧和冷卻液中的水生成兩種堿式碳酸銅:一種叫銅綠[CuCO3·Cu(OH)2·H2O],另一種叫藍色石青[2CuCO3·Cu(OH)2]。 、

2、冷卻液對二氧化碳的吸收作用

玻璃水解後,除生成矽酸凝膠薄膜外,還生成氫氧化鈉,它與空氣中的二氧化碳作用,生成碳酸鈉,這種鹽類會對玻璃表面產生腐蝕作用。

5、光學零件的上盤一、平行平面上盤

(一)松香蜂蠟膠上盤法

方法一:

先將粘結模擦幹凈,加熱後塗上一層粘結膠,再放上已預熱工件,加一定壓力擠出多餘的膠。

特點:這種方法常用於粗磨過程的上盤及光圈平行度要求不高的零件精磨上盤。

方法二:

先將粘結模擦幹凈,然後放上擦凈的工件,將粉末狀的粘膠撒在零件的縫隙處,加熱粘結模,使粘結膠融化從零件邊緣滲入。

優點:操作方便。

缺點:平行度不高,不適用於面型精度較高的薄片。

(二)點膠上盤法

加熱工件到能粘住粘結條的溫度,視工件大小,均勻排列膠條。冷卻後,將它貼在貼置模上,再放上已加熱的粘結模,讓其自然下落到貼置模四周的定位條上,自然冷卻後,沿水平方向拉下鏡盤即可。

優點:可獲得較好的面形(N=0.5)和平行度(θ=30')

缺點:承受不瞭高壓高速的加工條件,怕震動,對室內溫度梯度要求較高。

(三)浮膠上盤法

先將粘結墊板擦幹凈,再放上擦凈的零件。如果是拋光面,即能看到清晰的光圈,然後將粘結膠滴入零件間的空隙處。冷卻後刮凈零件待加工表面的膠即可。

優點:工件及粘結平板都不需加溫,工件可達到較高的平行度和面形精度(N≤0.5,θ≤10')。

缺點:承受不瞭高速高壓的加工條件,易走動。

(四)光膠上盤法

將零件光膠面擦凈後,放到光膠墊板上,呈現清晰的光圈後,從零件的一邊稍許加壓。如發現光膠面間有氣泡、白點,可用酒精燈局部加熱工件,拆膠後重新擦凈,重新光膠。

優點:平行度和平面度可達到很高精度(N<>,θ<>)。

缺點:對光膠表面的疵病等級有一定的影響;怕劇烈震動,驟冷周熱。

二、透鏡上盤

(一)彈性上盤

先按透鏡形狀做好火漆團,將火漆團放到預熱的透鏡上,冷卻後取出,然後擦凈待加工面,按確定好的排列方式,將透鏡貼到已塗有一層薄油的貼置模內,放上已加熱的粘結模待其下沉到四周邊緣的定位件處,冷卻後取出。

特點:以被加工面為基準,粘結模簡單,通用性較大。

(二)剛性上盤

先將粘結模加熱到能融化粘結膠的溫度,將粘結紙貼上或用粘接膠棒塗在固定槽內,再將預熱的工件粘在粘結模上,冷卻即成。如果粘結的拋光面,應註意保護。

特點:以粘結面為基準面,上盤過程簡單,粗磨可成盤加工,能承受較高的速度和壓力。粘結模專用性強,加工模具成本高。

三、棱鏡上盤

(一)夾模上盤彈性法:

將零件加熱後,在粘結面上粘上火漆條;待其冷卻後,按夾槽位置在貼置平模上排列好,四周放上厚約2mm的限位條,將夾模加熱到能融化火漆的溫度後,準確放置到排好的零件上,直到限位條處。然後自然冷卻即可。

剛性法:

隻需將零件放入夾模槽內,用螺釘壓緊即可;將夾模加熱後,在粘結槽內塗上粘結膠,放上已預熱的毛坯棱鏡冷卻。

優點:上盤操作簡單。

缺點:隻適合用於中低精度的零件,對形狀復雜的零件也有一定的局限性。

(二)石膏上盤

將待加工面擦凈放在塗有一層薄油的貼置模上,在棱鏡間空隙處灑上厚約2mm的石蠟。在貼置模周圍放上橡皮圈,放上托置模,將調好的石膏漿倒入,淹沒棱鏡約30mm,待石膏漿凝固後,去除橡皮圈,沿水平方向從貼置模上拉下,熔去表面石蠟,再在裸露的石膏模表面塗一層石蠟,以防水的侵蝕。

特點:通用性強,角度精度不高(θ>3')需對拋光面做好防腐蝕保護。

(三)光膠上盤

將光膠工具擦凈後放到墊板上,再將擦凈的棱鏡光膠面貼到工具光膠面上,這時出現清晰的幹涉條紋,輕輕擠壓去光膠面的空氣,條紋即消失,就形成光膠。再將光膠工具光膠墊板上,最後再所有的光膠面縫隙處塗保護漆即可。

優點:能得到較高的角度精度。

缺點:要求光膠工具精度高。對表面疵病要求高的棱鏡,其光膠面有一定的局限性;光膠盤不宜受到劇烈震動和溫度驟變。

(四)靠體上盤

以靠體的角度精度和平行度來保證工件的精度。實際上,光膠上盤也是靠體上盤的一種。將工件膠到靠體上,然後將靠體固定到平模上。

優點:加工精度高;對拋光面不易腐蝕;不需單件手工修整角度;有些工件膠上靠體後,隻需翻動靠體就可連續加工多個面。

缺點:靠體精度要求高,制造困難。

6 、影響精磨的工藝因素

一、散粒磨料加工

(一)擺幅的大小擺幅就是上模擺動的幅度。擺幅越大,上模的中部與下模的邊緣磨削較多。因此擺幅大小應合適。

對於平模,上模擺動的距離為下模直徑的0.45~0.65范圍內;

對於球模,上模擺動的角度為下模張角2γ的0.4~0.55范圍內。

(二)頂針的前後伸縮上模中心與下模中心的偏離;偏離越大,上模的中部和下模的邊緣磨削較多。

對於平面,偏離量可取擺幅大小的0~0.1,

對於球面為0~0.4。

(三)主軸轉速與上模擺速之比就是主軸轉速與偏心輪轉速之比。主軸轉速越大,下模邊緣磨削越大;偏心輪轉的越快,上模與下模中心部分磨的越快。

對於平面為,主軸轉速為擺幅的0.4~0.8倍;

對於球面為,主軸轉速為擺幅的1~2.5倍。

(四)註意事項

①磨料粒度要均勻,它是精度質量的關鍵之一;

②每次加磨料時,要均勻散開,不宜成團的添加;

③磨料懸浮液不應太稀或太稠,否則易劃出劃痕;

④每次更換磨料時,工件及鏡盤應刷洗幹凈,機器臺面也應擦拭幹凈;

⑤精磨完畢,應用放大鏡檢查表面有無粗砂眼或劃痕;

⑥應經常檢查精磨面的曲率半徑或平面度,發現變化較大時,應及時修整模具。

(五)常見疵病及產生原因

二、高速金剛石磨具加工

(一)機床主軸轉速玻璃的磨削量與機床主軸的轉速成正比。

(二)鏡盤壓力玻璃的磨削量與鏡盤的壓力成正比。

(三)加工時間的影響玻璃的磨削量與加工時間成正比。

(四)工件初始表面粗糙度工件初始表面粗糙度影響高速精磨的精度,粗糙度越大,玻璃的磨削量越大,精磨後的粗糙度越大。

(五)光圈匹配光圈匹配指被加工鏡盤的曲率半徑與最後完工的曲率半徑之間的差別;一般情況,鏡盤的要比完工的光圈低3~4個光圈。

(六)金剛石精磨片的覆蓋比覆蓋比與磨削量成反比,對於大球面,覆蓋比取小些,對於小球面,覆蓋比取大些。

(七)常見疵病及產生原因